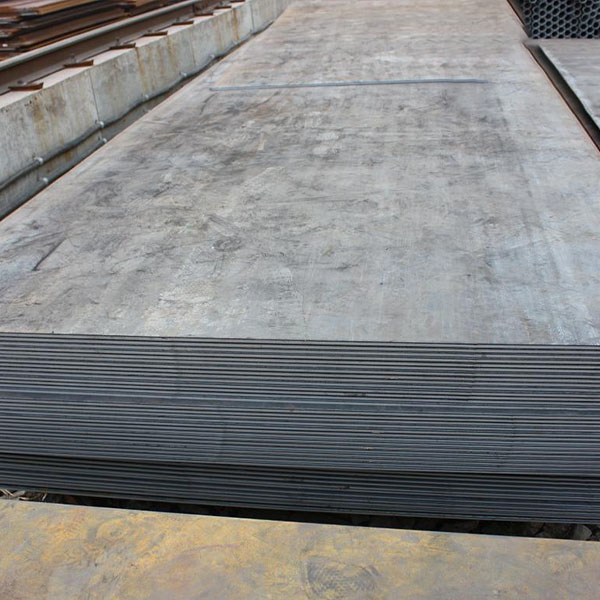

Drukvatketel stalen plaat

(1) Definitie: Naast dat het materiaal een bepaalde sterkte en taaiheid vereist, moet het materiaal ook uniform zijn en zijn schadelijke defecten strikt beperkt.

(2) Type: Volgens de samenstellingsclassificatie kan deze worden onderverdeeld in twee categorieën: koolstofstalen plaat en gelegeerde stalen plaat; volgens de sterkteclassificatie kan het worden onderverdeeld in stalen platen met hoge, gemiddelde en lage druk; afhankelijk van de gebruiksomgeving kan het worden onderverdeeld in stalen platen met hoge, gemiddelde en lage temperatuur en resistente stalen platen. Corrosie van stalen plaat.

(3) Belangrijkste productiefabrieken en belangrijkste importproducerende landen:

① Belangrijkste binnenlandse productiefabrieken: Wugang, Anshan Iron and Steel, Laiwu Steel, Shanghai Iron and Steel, Baotou Steel, Sangang, enz .;

②Belangrijkste exporterende landen en regio's in het buitenland: Japan, Rusland, Duitsland, Oost-Europa en andere landen en regio's.

| Ketelplaat, containerplaat berekende gewichtsdikte | ||||

| Nominale dikte | Dikte meerwaarde | |||

| ≤1500 | >1500~2500 | >2500~4000 | >4000~4800 | |

| 3.00~5.00 | 0,25 | 0,35 | ---- | |

| 6.00 ~ 8.00 uur | 0,3 | 0,45 | ---- | |

| 9.00 ~ 15.00 uur | 0,35 | 0,5 | 0,6 | |

| 16,0~25,0 | 0,45 | 0,6 | 0,8 | |

| 26,0~40,0 | 0,5 | 0,7 | 0,9 | |

| 41~60,0 | 0,6 | 0,8 | 1 | |

| 61,0~100 | 0,75 | 1 | 1.2 | |

| 101~150 | 1.1 | 1.3 | 1.5 | |

| 151~200 | 1.3 | 1.5 | 1.6 | |

| 201~250 | 1.5 | 1.7 | 1.9 | |

| 251~300 | 1.7 | 1.9 | 2.1 | |

| 301~400 | 1.9 | 2.1 | 2.3 |

De dikte van de drukvatplaat varieert in het algemeen van 5 mm tot 200 mm en is gedurende de periode verdeeld in verschillende diktespecificaties. Nationale normen vermelden aanbevolen plaatformaten en toegestane afwijkingen. Uiterlijk kwaliteit

(1) De vorm van de stalen plaat: zoals sikkelbuiging, vlakheid, rechte hoek, enz.

(2) Oppervlaktedefecten: De oppervlaktedefecten van de stalen plaat omvatten voornamelijk scheuren, littekens, afgeplatte bellen, onzuiverheden, hobbels, poriën, geperste ijzeroxideaanslag, enz. Vanwege veiligheidseisen stellen stalen platen van drukvaten strikte eisen aan het oppervlak en interne defecten. Over het algemeen mogen bovengenoemde gebreken niet bestaan. De juiste methoden mogen echter worden verwijderd en de verwijderingslocatie moet vlak zijn. De dikte ervan mag het toegestane verschil in dikte van de stalen plaat niet overschrijden. Over het algemeen is geen tussenlaag toegestaan. Chemische samenstellingsindex:

① Koolstofstalen plaat: detecteert voornamelijk het gehalte aan koolstof, silicium, mangaan, fosfor en zwavel. Sommige koolstofstaalsoorten bevatten ook een bepaalde hoeveelheid koper, chroom, nikkel, molybdeen, vanadium en andere elementen. Onder hen is koolstof de belangrijkste factor om de sterkte van de stalen plaat te bepalen, dat wil zeggen dat de sterkte van de stalen plaat toeneemt met de toename van het koolstofgehalte. Het koolstofgehalte van koolstofstalen platen ligt tussen 0,16 en 0,33%. Mangaan en silicium hebben ook tot gevolg dat ze het materiaal verbeteren en de sterkte vergroten. Silicium: 0,10~0,55%, mangaan: 0,4~1,6%. Sommige normen stellen geen eisen aan silicium en mangaan voor gewone ketelplaten, en koper is minder dan 0,30%. Andere normen, zoals Japan en Rusland, stellen geen eisen aan het kopergehalte. Sommige hoogwaardige staalsoorten bevatten chroom (minder dan 0,25%), nikkel (minder dan 0,30%), molybdeen (minder dan 0,10%) en vanadium (minder dan 0,03%). De chemische samenstelling van elke kwaliteit ketelstaalplaat wordt weergegeven in de productnormen in Tabel 6-7-3.

Over het algemeen naakt of gebundeld. Voor de vereisten van gladheid en roestvrij staal moeten platen, dozen of opbergers of beugels worden gebruikt, en deze moeten worden omwikkeld met vochtbestendig papier of ander materiaal.

Laser-op maat gelaste blanco en continu variabele dwarsdoorsnede board-technologie

1. Tailor Welded Blanks (Tailor Welded Blanks, TWB) gebruikt laser als laswarmtebron om verschillende materialen, verschillende diktes en verschillende coatings van staal, roestvrij staal, aluminiumlegering, enz. Tot een hele plaat te combineren en te lassen.

2. Met behulp van op laser afgestemde lastechnologie is het mogelijk om materialen met verschillende diktes en sterkteniveaus redelijkerwijs te combineren, afhankelijk van de spanningsomstandigheden van de structurele onderdelen, de structurele stijfheid te verbeteren terwijl het gewicht van de onderdelen wordt verminderd, en ook de bezettingsgraad te verhogen materialen en reduceer het aantal onderdelen. Het aantal onderdelen in de vereenvoudigt het proces. Op laser afgestemde lastechnologie is het belangrijkste technische middel geworden om lichtgewicht auto's te maken en is toegepast op de modellen van veel fabrikanten. Hoofdzakelijk gebruikt in de binnenpanelen van de voor- en achterdeuren, langsbalken voor en achter, zijpanelen, vloerpanelen, A-, B- en C-stijlen aan de binnenkant van de deur, wieldoppen en binnenpanelen van de kofferbak, enz.

3. Tailor Rolling Blanks (TRB), ook wel platen met differentiële dikte genoemd, verwijst naar de real-time verandering van de rolspleetgrootte via de computer tijdens het walsproces van de stalen plaat, zodat de gewalste dunne plaat een vooraf bepaalde richting langs de walsrichting. Aangepaste variabele dwarsdoorsnedevorm.

4. Paneeltechnologie met continue variabele dwarsdoorsnede wordt op grote schaal gebruikt bij de vervaardiging van onderdelen van de carrosseriestructuur, zoals motorkap, B-stijl, carrosseriechassis, motorafstandsgeleider, binnenpaneel van de middenkolom, spatbord en crashbox, enz., en is met succes toegepast op Audi, BMW, Volkswagen, GM en andere modellen.

5. Laser-op maat gemaakt lassen en continu variabele dwarsdoorsnedetechnologie veranderen de dikte van het stempelmateriaal met verschillende technologische middelen en worden gebruikt om het probleem van verschillende draagvermogenvereisten voor verschillende delen van auto-onderdelen onder belasting op te lossen. Vergeleken met de twee ligt het voordeel van op maat gemaakte laserlastechnologie in de flexibiliteit ervan, waarmee het verbinden van elke positie en het verbinden van verschillende materialen kan worden gerealiseerd. Het voordeel van de technologie met continue variabele doorsnede is dat er geen lasnaad is, dat de verandering van de hardheid in de lengterichting relatief zacht is, dat deze beter vervormbaar is en dat de oppervlaktekwaliteit goed is, dat de productie-efficiëntie hoog is en dat de kosten laag zijn. laag. Bagage, medische apparatuur; motorfietsbehuizing; auto, bus binnendak, dashboard; rugleuning, deurpaneel, raamkozijn, enz.